摘要

锂电池正负极拆解设备基于锂电池正负极结构及其组成材料铜、铝与正负极材料的物料特性,采用锤振破碎、振动筛分与气流分选组合工艺对废锂电池正负极组成材料进行分离与回收。

产品介绍

工艺介绍:

此工艺可从废旧锂离子电池中分离出铜、铝、正负极粉、石墨、不锈钢、塑料、铁、隔膜纸。具体工艺实施方案为:废旧锂离子电池专用破碎系统破碎后,经无氧裂解、振动筛筛分获得铜铝铁等混合物料、正负极粉等;再经磁选机去除混合物料中的铁磁性物质;剩余混合物料经过脱粉机将材料进一步粉碎,使正负极粉完全脱离于集流体,送入复频筛,联合袋式除尘器、比重风选、风化技术可将正极粉,铜粒、铝粒分离开来。隔膜纸在焚烧炉中被燃尽,被喷淋塔吸收。

在整个锂电池回收过程中产生的有机废气和粉尘等污染,利用智联脉冲除尘+无氧裂解+化学吸收的工艺,可将粉尘去除、有机废气进行分解,通过化学吸收设备进行净化达标排放。

该工艺以PLC控制,实现整个系统智能、节能、环保的运行。生产线操作简单,一条线一班两人即可。该系统可实现智能分选,收料,打包等手段,设置电器检测,智能报警,智能超负荷预警及保护,巡航复检、粉尘,VOCs气体监测装置

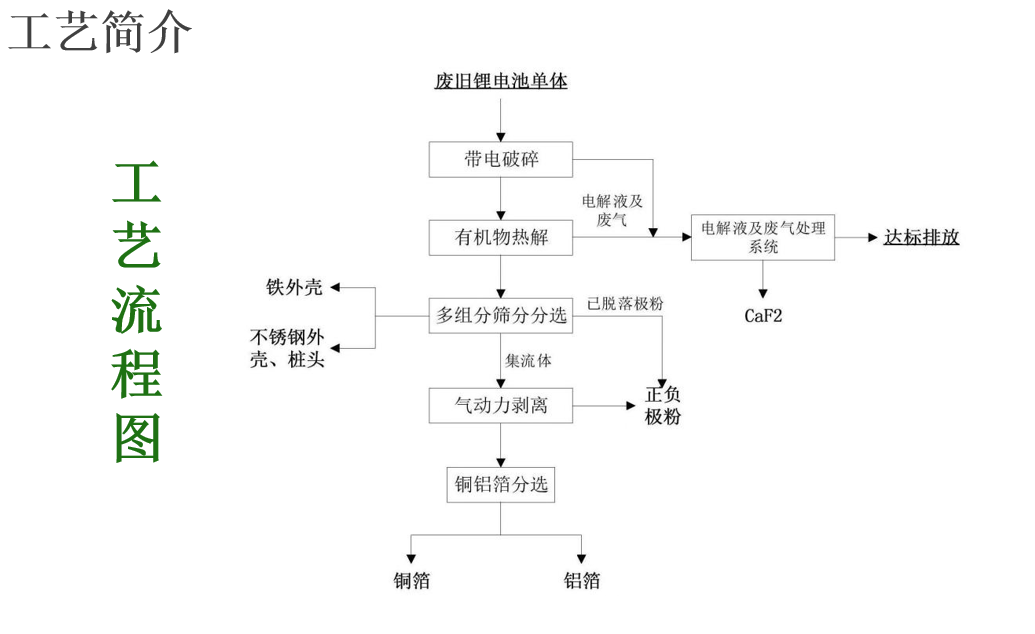

工艺流程

持续技术研发优势:

我公司在与高校的研发能力支撑下,将充分吸收国内外锂电池破碎设备的特点与优势,并结合国内锂电池破碎市场的状况与需求,不断研发创新,持续提高,逐步形成自己特有的技术高地与质量体系,使生产线设备保持优势地位。

技术路线与核心设备优势:

(一)锂电池破碎机采用撕碎与剪切混合结构设计,有效解决锂电池外壳坚硬难破碎与纤维类材料缠轴现象的发生。该设备运行稳定,故障率低,效率高,可24小时连续工作,有效解决了目前设备断续生产的难题。

(二) 锂电池破碎设备采用高铬合金特殊耐磨、耐热材料,大大提高了设备的耐用性及寿命,解决了目前破碎设备只能运行2-3个月的难题,该设备材质可确保连续运行一年以上

(三)生产过程中增加氮气保护、无氧条件下裂解、设备采用耐热耐冲击钢板及封闭设计,多种安全措施,以确保生产过程中无爆炸、缠轴、燃烧等情况发生。

(四)分离效果好,回收效率高,铜铝铁等回收率97%以上,正负极粉回收率达98%以上。

(五)环保效果好,污染物零排放,主要是噪音污染、粉尘污染,以及有机废气污染可以得到很好的控制,达到国标排放标准。

(六) 裂解时可控制温度,在线实时监测,以确保达到裂解的效果,并降低成本,减少污染。

(七)整体生产线采用裂解可燃气净化对炉供热、且带电的锂电池在裂解时放电发热可以让电得到再次利用等废气综合利用及良好的保温措施,热源燃烧充分,利用效率高,尾端排气温度控制在95℃以内,比目前电池破碎设备能耗减少15%-20%。

(八)处理范围广泛,任意型号的电池可进行整体带电破碎和分选。

(九)处理量大,单线产能可达2-3吨/小时(目前市场上带电破碎产线产能为1吨/小时左右),工艺灵活多变,可根据客户需求进行定制,满足不同客户对工艺的需求。

工艺详解

本工艺把带电锂电池(退役锂电池,废旧锂电池。也可以用磷酸铁锂电池,三元锂电池技术等其他电池。处理的产品物料不一样,技术工艺也会有差别)进贫氧破碎系统,把破碎后的带电锂电池物料(有惰性气体保护)直接进无氧裂解系统,带电锂电池加热在裂解系统内放电发热使带电电能二次利用,同时对电解质、塑膜、塑胶和粘合剂等有机物进行自身裂解,裂解产生的可燃气净化后对裂解系统供热,裂解后的物料经过冷却,由磁选风选后把铁、镍、铝块、铜块、不锈钢分选出,再把分选出裂解极片经摩擦脱粉筛选分级,把极粉和金属颗粒分离,金属颗粒再经过分级比重分选进行铜铝分离。产生的各种废气、裂解可燃气及抽真空经综合燃烧系统燃烧供热,燃烧尾气经过冷却喷淋,水汽分离和吸附进行达标排放。

1、有惰性气体保护破碎,确保生产稳定性、环保性,且带电的锂电池在裂解时放电发热可以让电得到再次利用,减少放电投入和生产成本。

2、锂电带电回收所需惰性气体量较小,减少生产成本和生产难度,同样量产生废气处理量和废水量减小,裂解可燃气净化对炉供热。燃烧尾气经简单喷淋处理达标排放。

3、带电回收生产工序较简单,生产线设备投资较小,导致占地面积小,极片裂解后极粉和铝铜回收率较高和产量大,单条生产线年处理量可达4.5万吨左右;

4、因无氧裂解,抑制有害气体产生。废气处理投入少,处理成本低,无需蓄热燃烧设备。

5、物料裂解前没有把较大金属重物分选出,裂解分选出的重物没有异味产生。

6、六氟磷酸锂(LIPF6) 挥发热解产生氟化氢,无水氟化氢和FE、AL. NI. MG等金属反立形成不溶于氟化氢的氟化物保护膜,所以固态和气态氟化氢没有腐蚀性。

7、裂解可燃气净化对炉供热。燃烧尾气经处理达标排放降低。

产品中心